고체윤활체

- 고체윤활제의 기본 원리

- 고체윤활제의 작용

- 고체윤활제의 종류

| 장점 | 단점 |

|---|---|

| + 극압성이 좋다. | + 초진공, 저온에서는 사용 불가하다. |

| + 전기, 열 전도성이 좋다. | + 결합력이 좋지 않으므로 매개체가 필요하다. |

| 장점 | 단점 |

|---|---|

| + 극압성이 좋다. | + 초진공, 저온에서는 사용 불가하다. |

| + 초진공 상태에서도 윤활이 가능하다. | + 결합력이 좋지 않으므로 매개체가 필요하다. |

2. 열플라스틱

이것은 고온에서 견딜 수 있는 플라스틱을 사용하여 건조 상태에서의 윤활을 가능하게 하여 마찰을 감소시키는 장점이 있습니다. (Dry-Run Material) 가장 많이 사용되는 열플라스틱 재료로는 PTFE(Polytetrafluoroethylene)가 있습니다. PTFE는 마찰계수가 0.04 ~ 0.09 상당히 낮고 사용온도도 -250°C ~ 260°C로 상당히 광범위하다. 기타, 주로 사용되는 열 플라스틱 재료로는 Polyamide, Polyethylene등이 있으나 이러한 재료들은 베어링용 재료로 사용될 뿐 오일, 그리스, 페이스트의 첨가제로는 사용되지 않습니다.

| 장점 | 단점 |

|---|---|

| 윤활제 없이 사용 가능 | 낮은 열전도성 |

| 높은 부식 방지성 | 정전기 발생 |

| 안정성 | 높은 팽창계수 |

| 경제적[오일 or 그리스보다] | 낮은 열 안정성 낮은 극압성 |

- 고체윤활제의 적용

1. 분말형태

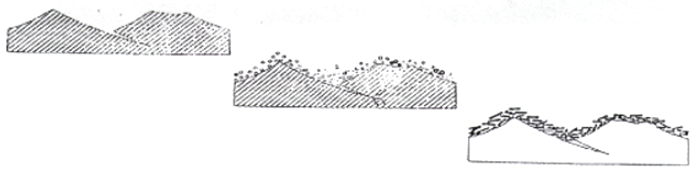

혹연이나 이황화몰리브덴(MoS2)은 대부분 분말 형태로 이용되며 가죽으로 문지르거나 (Rubbing-in)건성분말과 함께 기계적 표면코팅 (Tumbling)에 국부적으로 사용됩니다.

2. Bonded Coating

셀롤로오즈 같은 결합체와 벤젠이나 물 같은 용매 속에 잘 분산된 고체윤활제로 일종의 Suspension 입니다. 마찰면 에서 분말 형태보다 많은 윤활제를 가짐으로 해서 윤활막의 수명을 연장시켜 주며 먼지가 많은 환경에서도 사용이 가능합니다. 결합제에 따라 부식방지의 장점이 있는 유기 Bonded Coating과 극압성, 방사능 안정성이 있는 무기 Bonded Coating으로 나눌수 있습니다.

3. 페이스트 (Pastes)

그리스 또는 윤활유와 고체윤활제의 결합물을 말합니다. 이 경우는 다른 적용방법보다 고체윤활제의 함량이 많으며 최고 1200°C의 온도에서의 윤활이 가능합니다.

위와 같은 3가지 종류 이외에 Suspensions, Aerosols 등이 있습니다.